一、设备功能说明

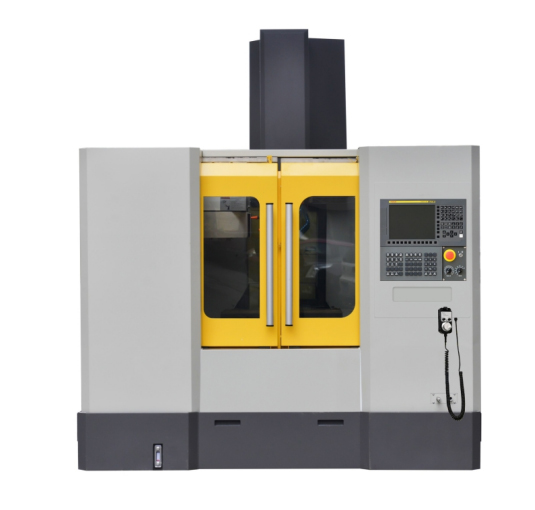

该产品是高质量、高精度、高性能、高性价比的技术密集型产品。本机床设计新颖,外形的总体结构美观大方,机床的各项精度稳定,性能可靠,故障率低,操作方便灵活。

机床的基础铸件(包括工作台,拖板,立柱,主轴箱等)均采用树脂砂铸件,总体结构参照欧美流行结构设计,筋肋布局合理,且经过两次人工时效处理,采用人字型床身结构,T型底座,承载能力大稳定性好,强度高,各项精度稳定可靠,机床使用过程中长久不变形。

机床的X,Y,Z三轴传动的C3级双螺母滚珠丝杆副,通过专用轴向锁紧螺母预紧,使滚珠丝杆与螺母正、反向均能无间隙传动。滚珠丝杆两端轴承采用进口P4级60º接触角的配对组合滚珠丝杆专用轴承,且伺服电机通过高强度弹性联轴器直接与滚珠丝杆相联,使运动控制减到最小的反向间隙和极佳的微量移动指向性。以此提高三轴的传动刚性,传动精度和稳定性.

与强化导轨相配合的滑鞍导轨、工作台导轨、升降主轴箱导轨均通过耐磨贴塑处理,大大降低导轨副之间的摩擦力,具有良好的吸振性和延长使用寿命,消除了导轨低速时可能产生的爬行现象和高速时的振动现象,提高机床的运动精度和响应速度。

机床主轴采用交流伺服电机驱动,无级调速范围宽,输出扭矩大。采用世界知名品牌P4级主轴专用轴承,采用高刚性,高精度,重负载形套筒式主轴,整套主轴在恒温条件下组装完成,将高级润滑脂封装其中,配合独特的迷宫式防水设计和散热片式主轴箱设计,可达到最佳的防水防尘效果,且经过电脑平衡校正及跑合测试,组装为免维护主轴箱体,以确保最大的轴向,径向刚性和加工精度,使得整套主轴寿命长,可靠性高。用同步带轮和齿型同步带1:1联接,或主轴电机与主轴箱体直联成一体。主轴箱体通过链条与配重相连,使箱体的上下移动安全、平稳。采用增压打刀缸快速卸刀,卸刀时克服蝶形弹簧的弹力使四爪拉刀机构松开刀柄拉钉,卸刀时主轴锥孔中有可调的气流通过,以清洁锥孔和刀柄。

机床采用压力式全耗自动集中润滑系统,采用可调的定时定量供油,油路分配器根据不同润滑部位的压力要求调定供油压力,确保任意润滑部位(如导轨,镶条,丝杆,螺母等摩擦副)均能得到充分的润滑。并设置润滑系统报警功能。对消耗的滑润油进行回收,有效防止与冷却液的混合。

水基或油基冷却采用冷却泵,密封件不易磨损,使用寿命长;气冷是利用电磁阀控制压缩空气直接冷却切削刀具,适合于铸件的加工;主轴的松刀采用增压打刀缸体的动作,主轴锥孔的清洁吹气;手持式气抢是用强大的气流清扫零件表面或夹具表面切屑;钣金采用密闭式全封闭防护,安全可靠又美观。

防护罩:三轴导轨、丝杆及螺母、轴承用不锈钢伸缩护罩或风琴式导轨防护罩,既美观,又能有效防止冷却液和切屑的浸入。

极限防撞措施:三轴的正负方向极限行程位置的轴承座上均设有橡胶缓冲防撞装置,为双螺母滚珠丝杆副免受非正常情况下的损坏性撞击提供最后一道保护。

油水分离器:采用空气油水分离器,可手动调节机床进气压力,自动分离、排放出压缩空气中的污油和水份,并使通过油雾器后流动的压缩空气中含有雾状的润滑油颗粒,有效延长打刀缸缸体、电磁阀阀体的使用寿命和提高动作的可靠性。

装配有最先进的圆盘式刀库,能装24把不同类型的刀具,方便自动换刀加工不同类型的零件。

二、技术参数

1) 工作台尺寸:1000*500mm

2) 行程(X/Y/Z):800/500/500mm

3) 主轴中心至立柱导轨距离:550mm

4) 主轴端面至工作台距离110~610mm

5) 工作台T型槽(槽数-槽宽*间距):5-18*90

6) 主轴锥孔(型号/安装尺寸):BT40/ Æ 150

7) 主轴电机转速:50~8000rpm

8) 快移速度:20000/20000/15000mm/min

9) 电源要求:3~380V±10%,50HZ,15KVA

10) 切削速度:1~10000/10000/8000mm/min

11) 最小进给量:0.001mm

12) 定位精度:≤0.011mm

13) 重复定位精度:≤0.006mm

14) 气源:0.5~0.7MPa

15) 机床净重:5.3T

16) 工作台承重:600Kg

17) 机床占地:2800*2400mm