一、 系统概述

本实训系统依据相关国家职业标准及行业标准,结合各职业学校机械类、机电类专业要求,按照职业教育的教学和实训要求而研发,适用职业学校开设的“液压与气压传动技术”、“液压传动与控制”、“液压与PLC技术”、“气动与PLC技术”等课程的实训教学。实训系统集液压、气动、PLC电气控制及液压仿真技术于一体,除了满足专业实训教学,还能开展技能考核以及职业技能竞赛,通过开展项目式实训,培养学生液压泵站安装与调试、液压系统组装与调试、气动系统安装与调试、电气控制技术、PLC应用技术和液压与气动系统运行维护等职业能力。

二、技术参数

1. 输入电源:三相五线 380V±10% 50Hz;

2. 工作环境:温度-10℃~40℃ 相对湿度≤85%(25℃)

3. 装置容量:≤5.0kVA

4. 外型尺寸:实训台:2200mm×900mm×1700mm

双泵液压站尺寸:1000mm×850mm×900mm

5. 安全保护:具有漏电保护,安全符合国家标准

三、产品特点

1. 贴近工业现场:液压泵站按照工业级标准设计,并增设考核点;液压和气动元件采用国内知名品牌,采用液压比例阀和叠加阀,与行业应用接轨;模拟装置采用工业典型的控制装置,接近行业实际运用。

2. 系统组合灵活:采用模块化结构设计,模块和模块之间既可以独立运行,也可以由几个模块组合成综合控制系统,方便设备的升级和扩展。

3. 综合性强:系统集各种工业液压气动元件、继电器控制单元、PLC 控制单元于一体 , 是典型的电液气一体化的综合实训设备,不仅可以满足基本液压和气动系统实训教学、还可以完成工程训练及职业技能竞赛。

4. 实操性强:依据相关国家职业标准、行业标准和岗位要求设置各种实际工作任务,以职业实践活动为主线,通过“做中学”,真正提高学生的动手技能和就业能力。

5. 噪音低:采用电机和泵轴刚性连接,油箱和实训平台分开放置,采用高压胶管连接, 使振源和其它机构不形成共振,大大降低了泵站产生的噪声和振动。

6. 安全性强:带有电流型漏电保护,带有过流保护,防止误操作损坏设备;带相序保护,当断相或相序改变后,切断回路电源防止电机反转;系统配有超高压卸载保护功能,以免损坏元件及保证安全。

四、机电液一体化智能综合实训平台结构与组成

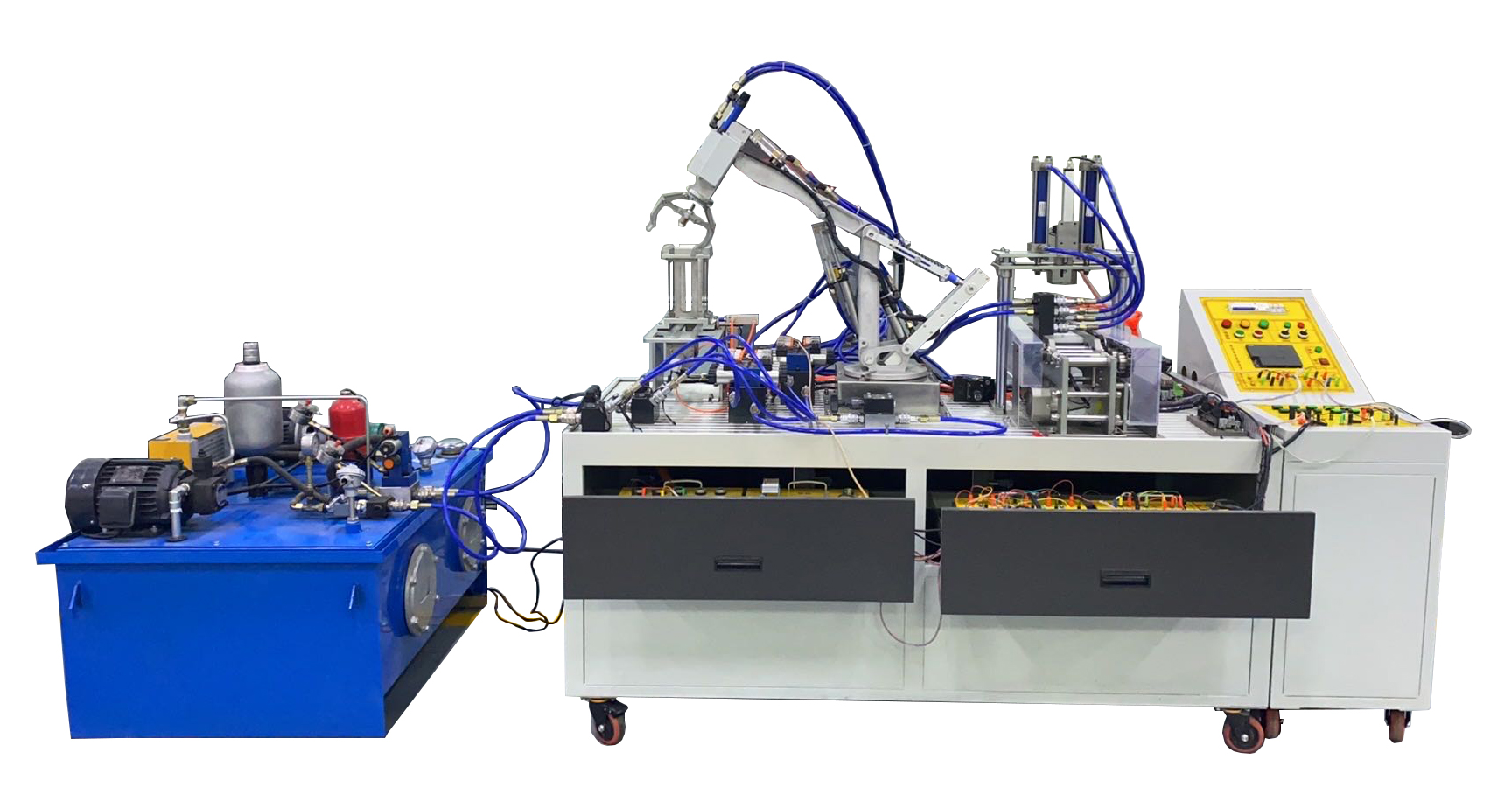

系统由机电液一体化智能综合实训平台、工业双泵液压站和全自五级联动液压机械手生产模拟装置、双缸液压装置、冲压模块、物料堆垛模块等六大部分组成。

(一):机电液一体化智能综合实训平台

机电液一体化智能综合实训平台主要由实训平台、五级液压机械手、液压元件模块、液压阀实训模块、气动元件模块、电气控制模块、测控仪表、装调工具、实训配件等组成。

(二)工业双泵液压站采用两套液压泵机组,其中一套为高压定量柱塞泵机组,另一套为限压式变量叶片泵机组,每套泵机组上均安装有系统调压组件,配套泵站控制单元,泵站系统中配置有系统压力表、风冷却器、蓄能器、液位控制继电器、油温液位计、高压过滤器、空气滤清器等。

(三) 全自动五级联动机械手模拟装置由气动上料实训模块、传送实训模块(机械马达控制)、五级机械手自动取料搬运、双缸液压装置、冲压模块、物料堆垛模块等,通过 PLC 控制可以完成独立站点的运行,也可以组成系统实现联动控制。

(四)五级液压机械手,由液压站、液压回转支撑系统、大臂作业系统、控制系统及电控柜组成。执行部件采用液压缸加持爪(四爪)等附具。

五、系统基本配置及技术参数

(一)液压机械手综合实训平台基本配置

|

序号

|

实训模块

|

主要配置

|

数量

|

|

1

|

基础实训模块

|

实训平台

|

平台采用铝型材和钣金结构组成,并且可以根据不同要求设立系统。橱柜分为上下两层,各自有独立的锁闭系统。可方便各元件的存储。操作台配有铝型材工作板及集油盘方便设备清洁整理。四个带裂槽的脚轮以便于移动和安装。面板的角度和高度按人机工程学优化设计。方使用于高效实验。面板的凹槽间隔为40mm,可以方便的将各种部件插拔在上面。

尺寸:2200mm×900mm×1700mm

|

1套

|

|

2

|

导线架

|

欧式导线架,用于悬挂和放置实训专用连接导线,安装有五个万向轮。

|

1套

|

|

3

|

空气压缩机

|

公称容积24L,额定流量:116L/min,额定输出气压0.7MPa

|

1台

|

|

4

|

配套工具

|

电工工具套装含数字式万用表、剥线钳、尖嘴钳、斜口钳、螺丝刀、镊子、剪刀、电烙铁、烙铁架、焊锡丝等。

液压气动套装包括组合垫、生料带、螺堵(1/16)、内六方(九件套)、活口扳手(200)

等。

|

1套

|

|

5

|

实训配件

|

工业液压胶管24根(含两端快速接头);气管20米、T型三通(APE6)10企、管塞(APE6)10企;专用实训导线1包;使用说明书及实训指导书;软件光盘(包括PLC编程软件及PLC程序);保险丝及其它易损件。

|

1套

|

|

6

|

电气控制模块

|

电源控制单元

|

电源控制单元由总电源控制及保护单元,电源电压指示单元、系统启/停控制单元、系统电源输出单元等组成。

|

1套

|

|

7

|

控制按钮模块

|

按钮模块配置 5 只带灯复位按钮开关、5 只带灯自锁按钮开关、1 只急停开关、1 只二位旋钮开关、1 只三位旋钮开关、1 只蜂鸣器、以上器件所有触点全部引到面板上,方便于控制回路的连接。

|

1套

|

|

8

|

西门子主机模块

|

采用西门子 SMART PLC,18 输入/12 继电器输出, 外加数字量扩展模块 8 路继电器输出,以及模拟量组合模块,4 输入/2 输出。

|

1套

|

|

9

|

继电器控制模块

|

配置 8 只直流 24V 继电器,1 只直流 24V 时间继电器,触点全部引到面板上,方便于控制回路的连接。开关量(包括线圈)接线端子全部引到面板上,并且线圈得电时有相应的指示灯指示。

|

1套

|

|

10

|

测控仪表

|

耐震压力表

|

YN-60ZQ/10MPa 量程范围 0-10MPa,内置甲基硅油

|

2只

|

|

11

|

液压元件模块

|

二位四通电磁换向阀

|

4WE6C61B/CG24N9Z5L

|

2只

|

|

12

|

单向阀

|

RVP8-10

|

1只

|

|

13

|

液控单向阀

|

SV6PB

|

2 只

|

|

14

|

单向节流阀

|

DRVP8-1-10B/

|

2 只

|

|

15

|

调速阀

|

2FRM5-31B/10QB

|

2 只

|

|

16

|

直动式溢流阀

|

DBDH6P10B/100

|

1 只

|

|

17

|

直动式顺序阀

|

DZ6DP1-5X/75

|

1 只

|

|

18

|

直动式减压阀

|

DR6DP1-5X/75 Y

|

1 只

|

|

19

|

压力继电器

|

HED40P15/100Z14L24

|

2 只

|

|

21

|

分油块

|

45#钢,表面镀镍处理

|

2 个

|

|

22

|

分支阀

|

三通 2 个、四通 2 个,2A12 铝 表面原色氧化处理

|

1 套

|

|

23

|

板式阀基座

|

2A12铝表面原色氧化处理,阀底部安装快换座, 阀板正面的进出油口安装有防漏油快速接头,由正面引出

|

1 套

|

|

24

|

叠加阀实训模块

|

叠加式溢流阀

|

MBP-01-C-30

|

1 只

|

|

25

|

叠加式溢流阀

|

MBB-01-C-30

|

1 只

|

|

26

|

叠加式减压阀

|

MRP-01-B-30

|

1 只

|

|

27

|

叠加式顺序阀

|

MHP-01-C-30

|

1 只

|

|

28

|

叠加式压力开关

|

MJCS-02-A-2-DC24

|

1 只

|

|

29

|

叠加式压力开关

|

MJCS-02-B-2-DC24

|

1 只

|

|

30

|

叠加式单向节流阀

|

MSA-01-X-10

|

1 只

|

|

31

|

叠加式单向节流阀

|

MSB-01-Y-10

|

1 只

|

|

32

|

叠加式液控单向阀

|

MPW-01-2-40

|

1 只

|

|

33

|

三位四通电磁换向阀

|

4WE6E61B/CG24N9Z5L(O 型)

|

5只

|

|

34

|

三位四通电磁换向

|

4WE6J61B/CG24N9Z5L(Y 型)

|

1 只

|

|

35

|

三位四通电磁换向阀

|

4WE6M61B/CG24N9Z5L(P 型)

|

1 只

|

|

36

|

带应急手柄的电磁换向阀

|

4WMME6H-A/D24T(H 型)

|

1 只

|

|

37

|

叠加阀双组基础阀板

|

45钢表面镀镍处理,

尺寸:140 mm×75mm×90mm

|

1 只

|

|

38

|

叠加阀三组基础阀板

|

45钢表面镀镍处理,

尺寸:190mm×75mm×90mm

|

1 只

|

|

39

|

叠加阀盖板

|

2A12铝表面原色氧化处理,

尺寸:82mm×45×10mm

|

5 只

|

|

40

|

叠加阀压力表连接板

|

2A12 铝 表面原色氧化处理,

尺寸:82mm×45mm×40mm

|

2 只

|

|

序号

|

实训模块名称

|

主要配置

|

数量

|

|

1

|

工业泵站油箱

|

最大容积 150L,4mm 钢板,喷塑

|

1 只

|

|

2

|

定量柱塞泵组

|

定量柱塞泵:5MCY14-1B,排量 5ml/r,系统额定压力:10MPa;

电机:三相交流电压 380V,额定功率:1.5KW,额定转速1420r/min,绝缘 B

|

1 套

|

|

3

|

变量叶片泵组

|

限压式变量叶片泵:VP-12F-A2 额定流量 10.0L/min,系统 额定工作压力:7MPa,电机:三相交流电压 380V,额定功率:1.5KW,额定转速 1420r/min,绝缘 B

|

1 套

|

|

4

|

定量泵调压组件

|

系统调压阀底座、先导溢流阀、自动溢流阀、电磁换向阀、单向阀、等组成

|

1 套

|

|

5

|

变量叶片泵调压组件

|

系统调压阀底座、单向阀、直动溢流阀等组成

|

1 套

|

|

6

|

蓄能器

|

NXQ1-L1.6/20-H

|

1 只

|

|

7

|

风冷却器

|

AH0608

|

1 只

|

|

8

|

回油过滤器

|

ZU-A40X10BP

|

1 只

|

|

9

|

抗磨液压油

|

L-HL46 号

|

150升

|

|

10

|

耐震不锈钢压

力表

|

YN-100ZQ/10MPa 量程范围 0-10MPa 精度 2.5 级,内置甲基硅油,含固定支架

|

1 只

|

|

11

|

耐震不锈钢压

力表

|

YN-63ZQ/10MPa 量程范围 0-10MPa 精度 2.5 级,内置甲基硅油,含固定支架

|

1 只

|

|

12

|

泵站电气控制箱

|

泵站控制电气部分包含智能温度仪、液位继电器,交流接触器、热保护器,急停按钮等器件组成,电气元件接口全部开

放,内置接线端子排,通过 PLC 可实现自动化远程控制

|

1 只

|

|

13

|

油箱附件

|

油温液位计(YWZ-100T 含测温功能)1 只、清洁盖 2 只、空 气滤清器(QUQ1)1 只、液位控制继电器(YKJD-250-50)1 只、放油螺母 1 只

|

1 套

|

六、实训项目

项目一、双泵液压站安装与调试

1. 定量泵-溢流阀调压回路

2. 变量泵-溢流阀调压回路

3. 定量泵双级调压回路

4. 液压油液冷却回路

项目二、基本液压回路搭建与调试

(一)、压力调节回路

1. 简单的压力调节回路

2. 单级调压回路

3. 减压阀的减压回路

4. 换向阀的(H)中位卸荷回路

5. 电磁溢流阀的卸荷回路

6. 顺序阀的平衡回路

7. 液控单向阀的保压回路

8. 蓄能器的保压回路

9. 采用换向阀(O)保压回路

10.采用换向阀(P)差动连接回路

(二)、 速度调节回路1. 节流调速回路

2. 调速阀的调速回路(进油、回油)

3. 增速回路

4. 速度换接回路

(三)、方向控制回路

1. 采用换向阀的换向回路

2. 采用单向阀的锁紧回路

3. 采用液控单向阀的锁紧回路

4. 用顺序阀控制的连续顺序运动

项目三、叠加阀回路搭建与调试

1. 采用叠加阀的压力控制回路

2. 采用叠加阀的速度控制回路

3. 采用叠加式顺序阀的顺序动作回路

4. 采用叠加式减压阀的减压回路

5. 采用已提供的叠加阀搭建模拟装置动作的液压系统

项目四、气动回路实训项目

1. 气源压力控制回路

2. 气源压力延时输出回路

3. 工作压力控制回路

4. 高低压转换回路

5. 双压驱动回路

6. 利用“或”门型梭阀控制的换向回路

7. 双作用气缸换向回路

8. 双作用气缸的单向/双向调速回路

9. 行程阀控制的往复动作回路

10. 顺序动作回路

11. 用磁性开关的位置控制回路

项目六、气动上料装置双缸控制回路搭建与调试

项目七、气动下料装置的气动机械手控制回路搭建与调试

项目八、模拟矫直机(双缸同步-机械同步)回路搭建与调试

1. 采用位移传感器液压缸多点位置控制系统

2. 双缸机械同步控制回路

项目九、双缸同步回路

1. 用节流阀控制的双缸同步回路